Männerspielzeuge. Frauen grinsen oder stöhnen leise auf, wenn sie zur Sprache kommen, und vielen Männern fährt bei dem Gedanken an sie das Leuchten in die Augen, ein bisschen wie früher das Gefühl kurz vor Weihnachten.

Dabei ist gerade im Fall eines 3D-Druckers der praktische Nutzen enorm. Nicht etwa ziert das neue Spielzeug dauerhaft die Wand in der Werkstatt oder belegt wertvollen Garagenplatz. In diesem Fall ist es eine recht dynamische Sache, an der man immer weiter basteln, bauen und tunen kann UND die noch in der Lage ist, neue Dinge herzustellen. Versucht das mal mit ner Harley oder der genialen Power-Kappsäge („ne Binford 3000, wie fett!!eins!elf!“). Nein, ein 3D Drucker, das ist das Beste beider Welten.

Ich habe schon locker zwei Jahre auf die 3D-Dinger geschielt und die Szene beobachtet, habe auf den richtigen Moment gewartet, damit anzufangen – jetzt konnte ich nicht länger warten und bin eingestiegen. Allerdings sind mir fertige Drucker zu teuer und zu unvariabel gewesen, also habe ich mich dazu entschieden, einen selbst zu bauen. Ist auch mehr mein Stil. Das Modell, was mir am meisten in die dauerfeuchten Augen hüpfte, war der Prusa i3, ein Design vom in der RepRap-Szene nur all zu gut bekannten Josef Prusa. Das Ganze ist eine Variation des klassischen Mendel-Druckers, ist also massiv gut softwareunterstützt und leicht anpassbar. Von dem Teil gibt es diverse Anbieter, die alle nötigen Teile als Kit verkaufen, was die ewige Sucherei nach den richtigen Komponenten schwer vereinfacht – Google hilft da gerne beim Suchen. 😉

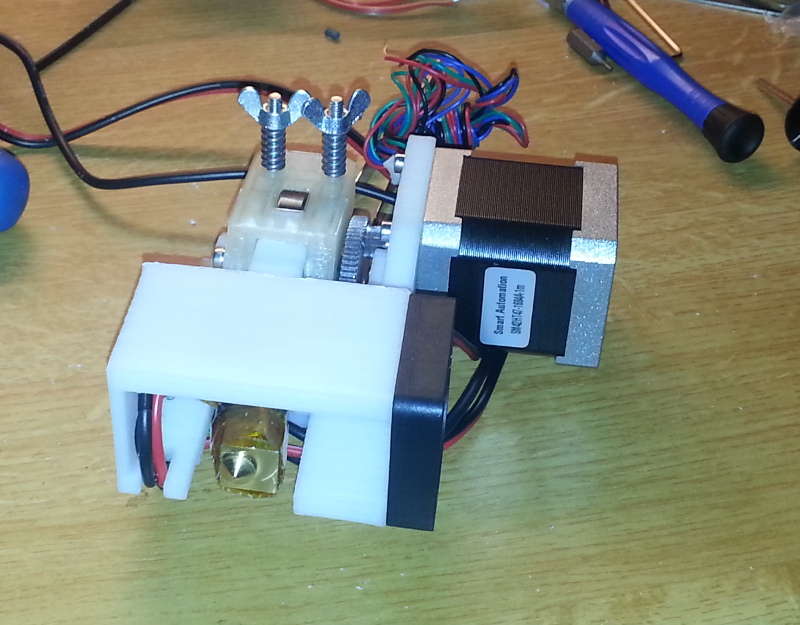

Das Abenteuer beginnt dann nach Erhalt des Rohmaterials mit der Konstruktion des Druckkopfes, bestehend aus dem Extruder, das ist das Teil, was das Kunststofffilament transportiert, und dem Hotend, das ist der Teil des Kopfes, der den Kunststoff schmilzt und durch dessen Düse die heisse Masse auf das Arbeitsfeld gedrückt wird:

Die von mir abgebildete Variante zeigt den MGS (Metal Gear System) Extruder, der sich da durch auszeichnet, dass er durch seine metallischen Zahnräder wenig Abrieb hat – daher lange ohne Probleme betrieben werden kann – und eine praktische Übersetzung liefert, die den Extruder antreibenden Schrittmotor entlastet. Das Hotend in diesem Bild ist ein 0,5mm J-HEAD Mk.V, ein sehr zuverlässiges Hotend ohne große Schnörkel. Man kann übrigens das Hotend auch wechseln, wenn man z.B. feinere Düsen einsetzen möchte. Da es sich hier um ein offenes Design handelt, kann man damit machen was man möchte. Alle verwendeten Kunststoffteile sind ebenfalls 3D-gedruckt, das ist das Prinzip der Selbstreplikation im RepRap Projekt. Damit ist der Drucker jederzeit an alle Anwendungen anpassbar. Das Wissen hilft BTW enorm, die Anschaffungskosten zu verdauen. 😀

Ich habe auch Versionen mit zwei Extrudern gesehen, was eine tolle Sache ist, wenn man die Stützstruktur in anderem Material herstellen möchte, um sie leichter vom echten Objekt trennen zu können, oder wenn man z.B. mit zwei Filamentfarben arbeiten will. Die Achsbefestigungen auf den Motoren sind beim Extruder wie bei den anderen Zahnrädern durchweg über Madenschrauben realisiert, so dass auch hier keine nichtreversible Verbindung einen potentiellen Ausbau und Wiedervwerwendung eines Motors behindern kann – was selbstverständlich auch für alle anderen Teile gilt, so sie denn die Aufbauwut des Konstrukteurs überleben.

Die Temperatursteuerung des Hotends erfolgt über einen Leistungswiderstand, in dem kräftig Strom verbraten wird, um ihn heiß zu kriegen und einen 100k Thermistor, über den die Temperatur gemessen wird, damit sie möglichst konstant gehalten werden kann. Einfaches Prinzip, aber effektiv. Typische Temperaturen sind für PLA z.B. 185°C, für ABS sogar über 200°C.

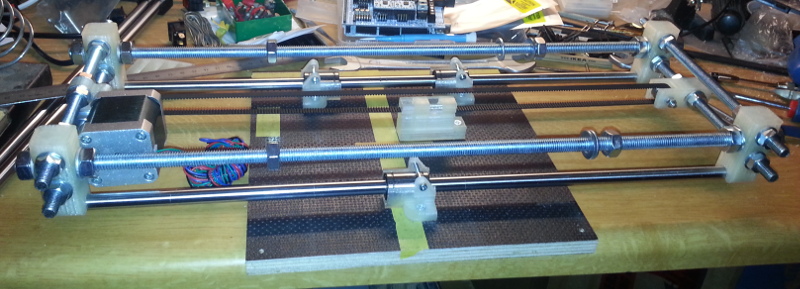

Nach Aufbau des Extruders widmet man sich dem Aufbau der Y-Achse. Die besteht aus einem fahrbahren Tisch, der auf zwei grade gezogenen Stahlachsen mit Hilfe von Linerkugellagern sauber vor- und zurückgleiten kann:

Die absolute Parallelität der beiden Führungsachsen ist hier natürlich das Wichtigste, sonst kann der Tisch durch die quer fixierten Halterungen für die Lager nicht frei gleiten und verkantet sich. Das ist aber wirklich einfach zu justieren, da die gesamte Unterkonstruktion der Achsen aus Gewindestangen besteht, welche die exakte Ausrichtung zum Kinderspiel machen. Durch das Gegenkontern mit Muttern an den gedruckten Eckträgern wird nach erfolgter Justage der gesamte Rahmen fixiert, so daß alles stabil und nutzbar bleibt und Nachkorrekturen ebenfalls einfach durchzuführen sind. Gerade beim Transport oder Einsatz in verschiedenen Umgebungstemperaturen ist so etwas Gold wert.

Der Tisch wird ebenfalls, wie die meisten anderen Teile auch, mit gedruckten Teilen an den Lagern fixiert. Die Verschraubung sollte man vorbohren, Präzision ist bei diesen Projekten enorm wichtig, wenn man die Lagerführungen verkantet, behindert selbiges durch unnötiige Reibungsverluste das freie Laufen der Lager und kann bis zum Funktionsverlust der Achse führen, weil der Schrittmotor den zur Bewegung nötigen Drehmoment nicht mehr aufbringt. Der Motor wird übrigens ebenfalls direkt am Rahmen befestigt und überträgt auf dieser Achse seine Kraft direkt über einen Zahnriemen an den Arbeitstisch. Der Zahnriemen kann über einen Spanner, der an der kugelgelagerten Umlenkrolle integriert ist, stufenlos gespannt werden. Er wird seitlich im Ansatzpunkt am Tisch eingeschoben und dort über seine Zahnung sauber in dem gedruckten Teil fixiert. Ein einfaches, aber sehr wirkungsvolles und wartungsfreundliches Prinzip.

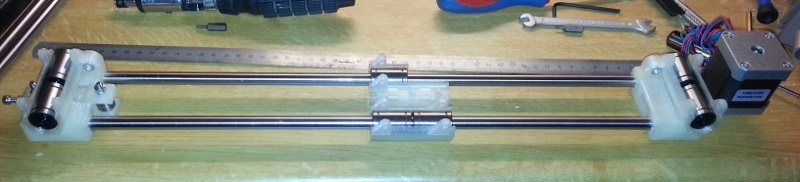

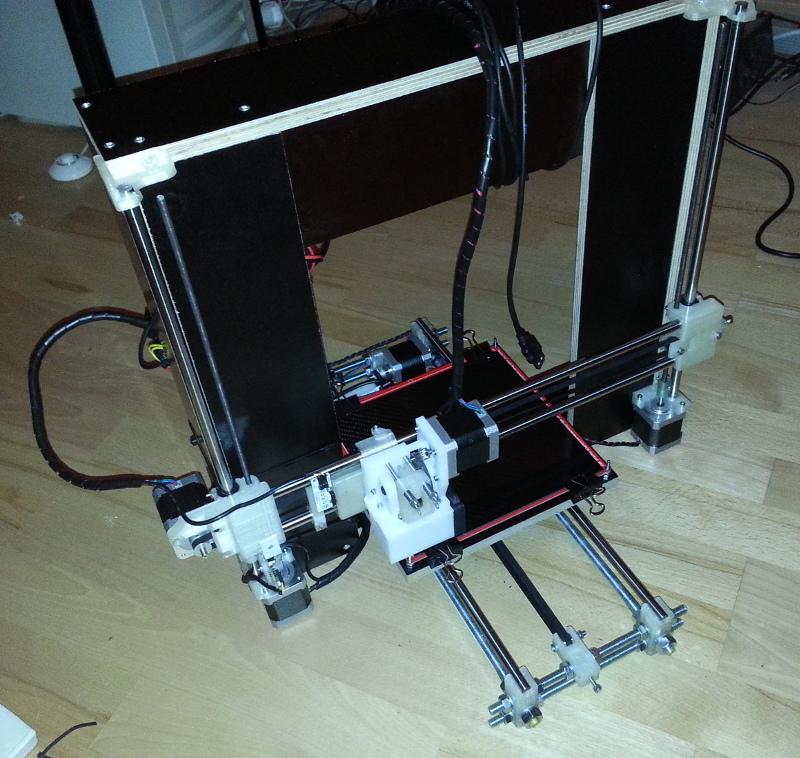

Die X-Achse besteht ebenfalls aus zwei Stahlachsen mit Linearkugellagern, auf denen ein gedruckter Schlitten fixiert wird. Der wird ähnlich wie beim Arbeitstisch der Y-Achse mit einem Zahnriemen angetrieben, der im Schlitten eingeklippt und somit verschlossen wird. Auch hier ist auf der gegenüberliegenden Seite vom Motor ein Riemenspanner eingearbeitet und somit nichts dem Zufall überlassen.

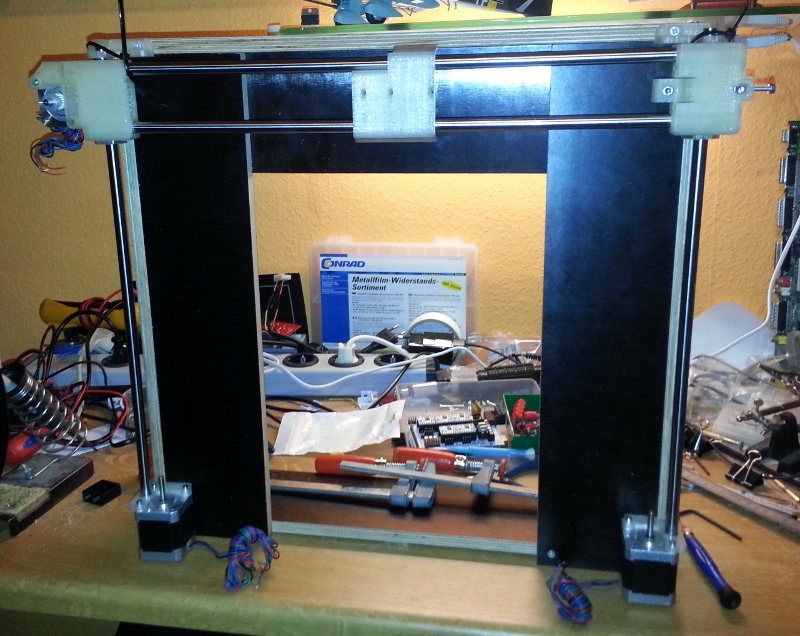

Der Rahmen ist komplett aus fünf 10 mm starken Multiplexstücken gearbeitet und durch Holzschrauben möglichst torsionsarm verbunden. So hat man eine stabile und auch recht orthogonale Basis, um die Achsen zu montieren. Es gibt eine Variante des Prusa i3 mit Metallrahmen, die sehr viel eleganter aussieht, aber der Rahmen alleine kostet um die 90 EUR und bietet keine Möglichkeit, die Elektronik so praktisch zu verstauen, wie bei der Holzkonstruktion. Meiner Meinung nach lohnt sich diese Mehrinvestion daher nicht wirklich.

Die Z-Achse wird direkt auf den Rahmen montiert. Hier entwickeln die beiden Stahlachsen, auf denen die X-Achse wieder mit Hilfe von Linearkugelagern fährt, erst zusammen mit den Motoren die nötige Stabilität für die Führung der Achse, beide Stahlachsen ruhen in direktem Kontakt auf den Motoren, nur geführt durch die gedruckten Halterungen oben und unten. Die Kraftübertragung auf der Z-Achse erfolgt hier nicht durch einen Zahnriemen, sondern durch M8 Gewindestangen, die durch die Seitenteile der X-Achse geführt werden. Dort sind passende Muttern eingelassen, über die die Drehung der Stangen in Hub verwandelt werden. Die Gravitation zu überwinden ist nicht ganz einfach für einen Schrittmotor, die Gewindelösung umgeht das Kraftproblem hier auf kontrollierte Weise. Diese Antriebsart wird häufiger benutzt, auch bei anderen Projekten wie CNC-Fräsen, etc..

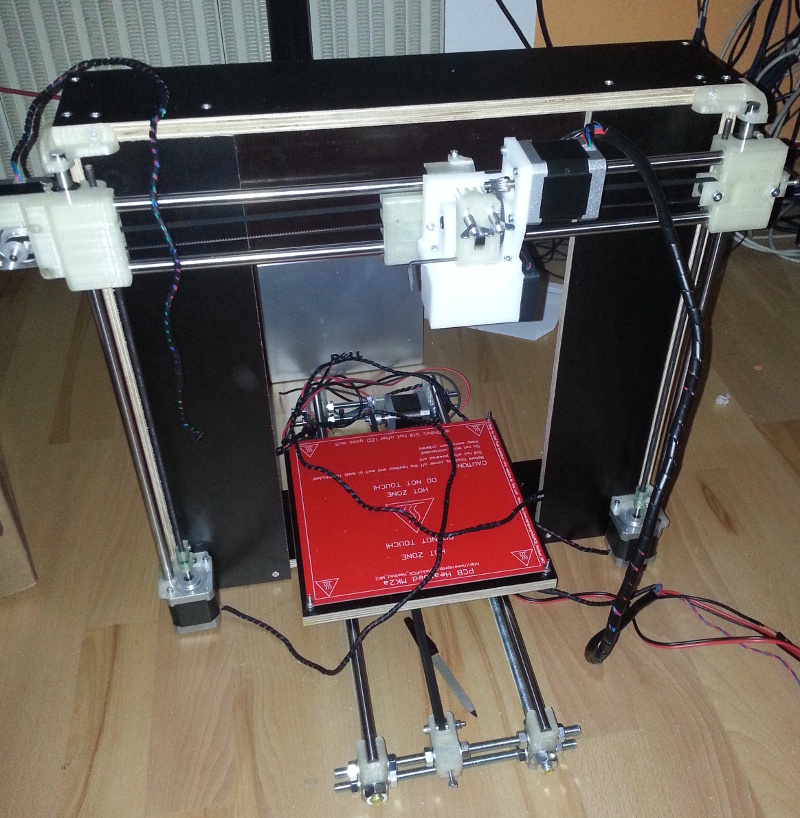

Die Montage der Y-Achse erfolgt mit vier gedruckten Halterungen auf der Bodenplatte des Rahmens über Holzschrauben, die wieder sehr exakt gesetzt werden sollten, damit die Achsen auf jeden Fall orthogonal auf einander sitzen. Auf dem folgenden Foto sieht man auch schon die bereits montierte, beheizte Arbeitsfläche, die zusätzlich noch mit einer Carbonfaserplatte überdeckt wird, damit sich der Kunststoff besser wieder von der Arbeitsfläche lösen lässt. Es geht auch ohne Heizung und Carbonfaserplatte, aber das Druckergebnis wird mit jedem Extra besser. 😉 Besonders die Faserplatte ist Gold wert, weil man so nicht mit Klebebändern oder Bindemitteln die Druckfläche vorbehandeln muss, sondern direkt loslegen kann. Nur putzen sollte man die Platte immer gut vor den Druckversuchen. Fettschmutz ist ein super Trennmittel für Platte und den Kunststoff. (Erfahrungswert! :P)

Eine große Aufgabe kommt in der Verkabelung zu Tage. Die diversen Kabelbäume wollen zusammengefasst werden. Man sollte aber auf jeden Fall daran denken, vorher die Endschalter zu montieren, damit der Drucker eine Chance hat, den Nullpunkt der Arbeitsfläch…äh des Arbeitsraumes anzufahren. Die Kabel für die Schalter wollen nämlich auch mit in den Kabelbaum, was man beim folgenden Foto schmerzlich vermisst. 😀 Ich habe die Endschalterkabel dann nachträglich eingebunden oder mit Kabelbindern eingearbeitet.

Das Volumen des Arbeitsraumes beträgt übrigens beim Prusa i3 etwa 20cmx20cmx20cm, bietet also auch Platz für größere Objekte. Durch die Verwendung der Carbonplatte verliere ich selbst allerding ein paar cm auf der X und Y Achse. Wenn man sie groß genug wählt, oder sie effizienter befestigt als mit Dokumentenklammern, gewinnt man aber wieder etwas Fläche zurück. 😉

Die gesamte Steuerung der Motorik und Sensorik wird mit Hilfe eines Microcontrollermoduls auf Basis eines Arduino Mega 2560 Boards erledigt. Auf dem Ding sitzt ein Daughterboard mit Motortreibern und MOSFETs, die den nötigen Saft zum Arbeiten für die Motoren und die Heizungen liefern. Die Thermistoren und Endschalter wertet man auch direkt über vorhandene Eingänge aus. Mein Drucker arbeitet z.B. mit zwei Thermistoren, einen für das Druckbett und einen für das Hotend, eben da, wo Hitze erzeugt wird und sie kontrolliert werden muss. Zur Temperaturkontrolle am Hotend und für die Arbeitsfläche ist am Extrudergehäuse ein zusätzlicher Lüfter befestigt, der ebenfalls frei regelbar ist. Das gesamte Steuermodul heißt RAMPS (v1.4) und läuft in meinem Fall mit der Marlin Firmware, die man mit Hilfe der Arduino Software einfach per USB auf das Gerät laden kann. Es gibt übrigens verschiedene Firmwares für freie 3D Drucker, Marlin war nur meine erste Wahl, aber die funktioniert sehr gut und scheint auch recht verbreitet zu sein. Vor allem ist der Code gut dokumentiert und lässt sich gut auf die eigenen Bedürfnisse anpassen.

Wenn man also die hier gezeigte RAMPS Einheit mit Firmware versehen hinter das Holz des Rahmens gebracht hat, geht es ans Verkabeln. Der fleißige Bastler hat selbstverständlich alle Kabel bereits mit Steckern versehen (Löten sollte man schon können!), so dass das große Gestöpsel jetzt schnell vorbei sein sollte. (Schemabild des Normalaufbaus einer RAMPS-basierten Steuerung). Dann, wenn man alles soweit sauber montiert hat und der Sache noch Saft aus einem ATX Netzteil (auch hinterm Rahmen verstecken) liefert, kommt sowas dabei heraus:

Wer jetzt denkt, das wars, der Spannende Teil [TM] ist vorbei, der hat sich gewaltig geschnitten. Jetzt gehts nämlich erst richtig los. Jetzt heißt es, den Drucker kalibrieren. Dazu muss man die Schrittzahlen aller Motoren kennen, die Steigung aller Gewindestangen, muss das alles mit der Haltekraft der Motoren abgleichen, damit man dann die Höchstgeschwindigkeit des Druckers abschätzen kann, muss herausfinden, wieviel die Übersetzung des Extruders pro Motorschritt an Filamentlänge transportieren kann, muß die Temperatursensorik kalibrieren („Welcher 100k Thermistor ist das jetzt?!“) etc. etc.. Ist also noch ne Menge Spaß nach dem Bauen drin, bis man das Ding soweit hat, dass es überhaupt auf allen Achsen auch wirklich 10mm fährt, wenn es das Kommando dazu bekommt.

Danach beschäftigt man sich noch mehr mit der Findung und Optimierung der wichtigsten Betriebsparameter, damit es mit dem ersten echten 3D-Druck dann auch wirklich klappt, die Regelautomatiken wollen spezifisch auf die besten Werte eingestellt werden und am Ende erwischt man sich dabei, wie man zum zehnten/zwanzigsten Mal ein 1cm hohes Quadrat druckt, um sicherzustellen, das wirklich alles optimal läuft. Wenn man sich dann auch damit abgefunden hat, dass man jedes Mal vorm Drucken die Z-Achse neu einstellen muss, weil dieser ver$!&§!*e Endschalter einfach nicht exakt genug für den einzig wahren Z-Nullpunkt ist, ist man dann geistig endlich bereit einen ersten „echten“ Druck zu wagen…

Und dann steht man da und guckt ungläubig auf die Arbeitsfläche und fragt sich: „WOW, hab ICH das gebaut?“ Der wilde Tanz des Druckers, begleitet vom treibenden Singsang regelmäßig arbeitender Schrittmotoren, er beginnt und zeichnet Schritt für Schritt etwas auf die leere Tanzfläche, wirbelt höher und höher und schafft Form gewonnene, tastbare Mathematik. Es hat schon echt etwas poetisches, dem Gerät dabei zuzusehen, wie es läuft, so verrückt dass klingen mag. Und so sitzt man dann vor seinem neuen Männerspielzeug wie seinerzeit vorm Weihnachtsgeschenk und bewundert es einfach beim arbeiten. Ein bisschen Kindheit bleibt in jedem Mann zurück… 🙂

Das Foto zeigt recht eindrucksvoll, wie präzise dieser erste Druck schon war. Man sieht allerdings auch, dass beim Deckel der Hundeschwanz zu kurz ist, während alles andere passt wie angegossen. Das lag daran, dass meine Arbeitsfläche zu Ende war, Slic3r hat dann das Objekt einfach am Rand den Rest des Schwanzes gekappt. Das hätte ich durch genaueres Hingucken vorm Druck verhindern können, aber ich werte den Druck trotzdem als Erfolg, „working as intended“, wie man so schön im Fachjargon sagt. 😉 Unten noch ein Link auf ein Video vom ersten Druck, für Euch und auch ein bisschen für mich, des Angebens wegen… 😀